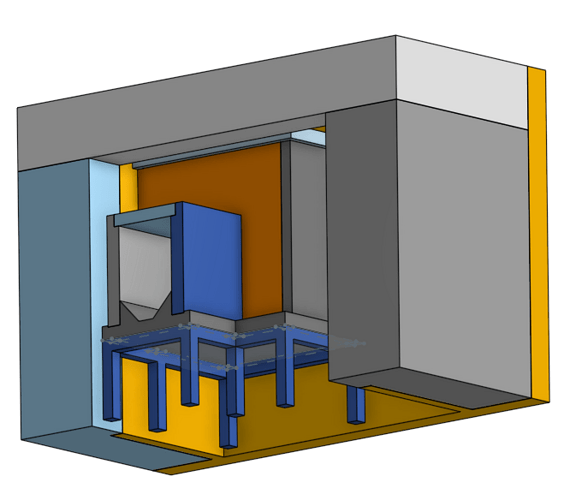

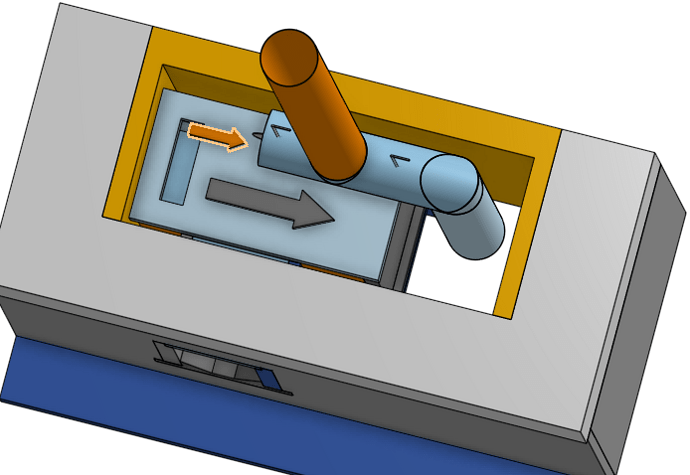

Salut ! Après moultes recherches et réflexions je me sens prêt pour un premier projet : Un Open DSR2 modifié en « sidewinder », configuration non testée mais approuvée théoriquement par Peter. (La version droite ne passe pas dans l’ex-cheminée que je voudrais recycler en cloche…) Je l’imagine en béton réfractaire moulé et j’aurais bien acheté des sacs de mélange tout fait mais… pas si simple ? J’en trouve ici : Béton réfractaire 1300°C grade 5 - Sac de 25 Kg mais il y a de sacrés frais de ports pour rapatrier ça dans ma campagne ariègoise… Quelqu’un a un tuyau ? Je vous met quelque photo de mes dessins sur onshape, d’abord sans facade :

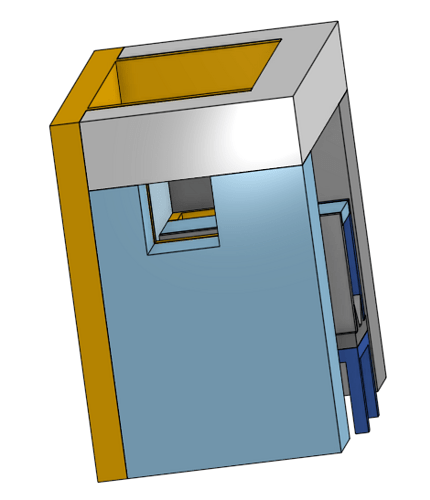

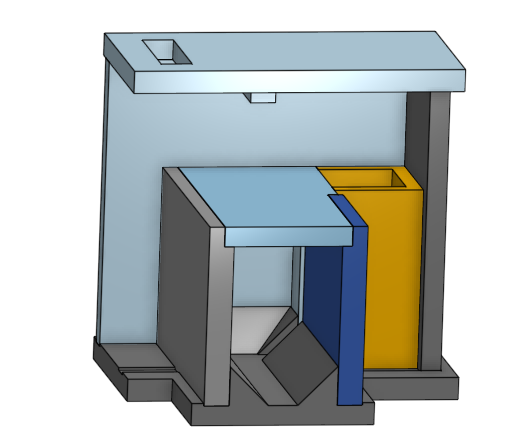

Puis avec :

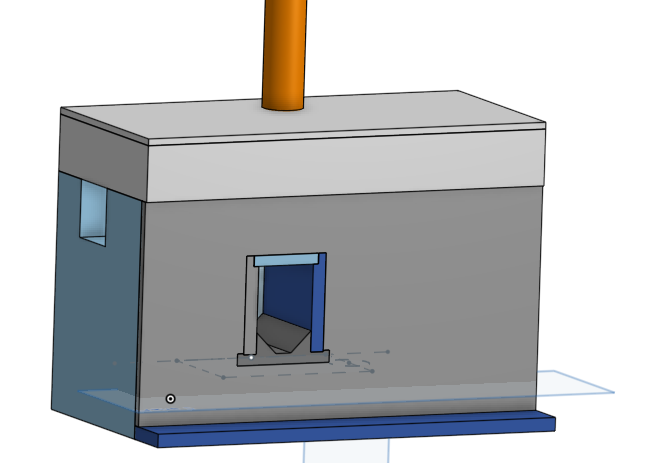

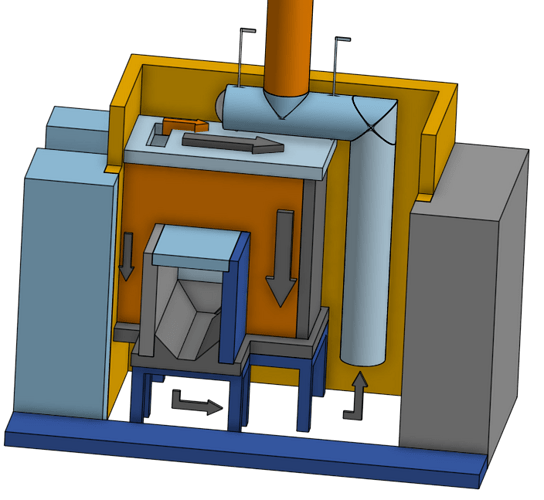

La cheminée autour :

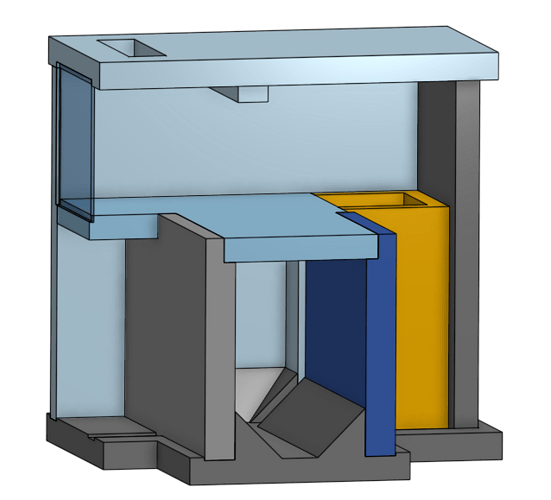

et avec la vue du foyer secondaire par le coté  (j’imagine une plaque en métal pour le dessus de la cloche, traversée par le tuyau d’évacuation) :

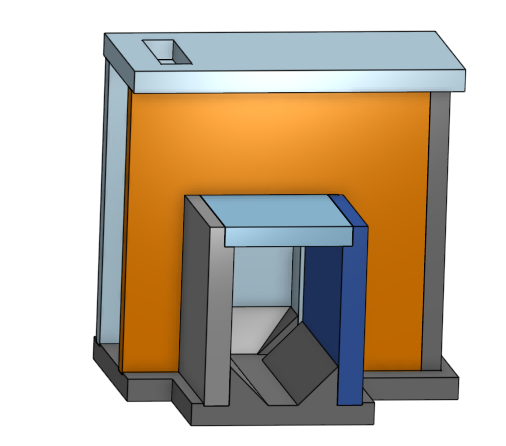

(j’imagine une plaque en métal pour le dessus de la cloche, traversée par le tuyau d’évacuation) :

Les commentaires sont plus que bienvenus !!!